今天我们来详细讲解铝型材加工时切削液的选择技巧,大家都知道, 铝合金加工切削液的选择还是非常重要的,必须保证良好的润滑性、冷却性、过滤性和防锈性,因此,用于铝合金加工切削液与普通切削液有所不同,选择一款合适的切削液是十分必要的。

根据加工条件和加工精度的不同要求,应选择不同的切削液。由于高速加工可产生大量的热量,如高速切削、钻孔等,如果产生的热量不能及时地被切削液带走,将会发生粘刀现象,甚至会出现积屑瘤,将严重地影响工件的加工粗糙度和刀具的使用的时长(lifetime),同时热量也会使工件发生变形,严重影响工件的精度。因此切削液的选择既要考虑(consider)其本身的润滑性,也要考虑其冷却性能。

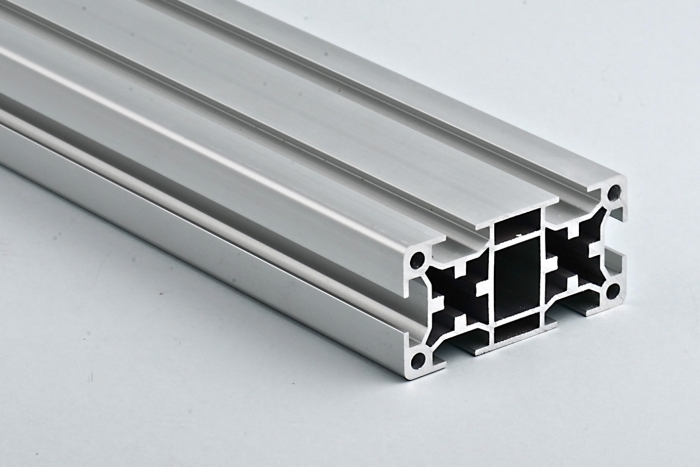

对于磨削加工来说,磨削下来的磨屑非常细小,而且在磨削过程中会产生大量的热量(Heat),因此选择切削液时既要考虑润滑和冷却性能,还要考虑切削液的过滤性。铝型材在大多数环境条件下,包括在空气、水(或盐水)、石油化学和很多化学体系中,铝能显示优良的抗腐蚀性。铝型材品牌铝具有极高的回收性,再生铝的特性与原生铝几乎没有区别。如选择的切削液粘稠度过大,切屑不能及时沉积下去或被过滤出去,那么就会随切削液循环到加工区而划伤工件表面,从而影响加工表面的光洁度。因此,对于精磨或超精磨选用低粘度减摩磨削油或半合成(解释:由几个部分合并成一个整体)减磨切削液。

在切削液的选择方面,除了要考虑切削液的润滑性、冷却(cooling)性等性能外,还要考虑切削液的防锈性、成本和易维护等方面的性能。工业铝型材的热导量率大约是铜的50-60%,这对制造热交换器、蒸发器、加热电器、炊事用具,以及汽车的缸盖与散热器皆为有利。切削油易选用粘度相对较低的基础油加入减摩添加剂,这样既可以达到润滑减摩,也可以具有很好的冷却和易过滤性。但是切削油存在的问题是闪点低,在高速切削时烟雾较重,危险系数较高,而且挥发快,用户使用成本相应变高,因此在条件允许的情况下,尽量选用水溶性切削液。

对于水性切削液,选择技巧(Skill)是考虑其防锈(antirust)性。现在常用的水性铝防锈剂有硅(silicon)酸盐和磷酸脂,对于工序间存放时间较长的工件,在加工时易选用具有磷酸脂型防锈剂的切削液,因为硅类物质与铝材长时间接触会发生腐蚀产生黑色的“硅斑”。切削液的氢离子浓度指数多保持在8~10,如果防锈性不好,铝材在这种碱性条件下很容易被腐蚀。因此,水溶性切削液一定要具有良好的铝防锈性能。

佳华铝型材

佳华铝型材

评论前必须登录!

注册