铝合金(熔点660℃)型材凭借其独特的优势(解释:能压倒对方的有利形势)特点被广泛(extensive)应用于各个领域,生产(Produce)铝合金型材常会用到四种工艺,分别是铸锭、挤压、热处理和表面处理,这四种生产工艺(production engineering)各自具有不同的特点,为了让用户更好的了解铝合金型材的生产工艺,下文将做具体说明。铝型材品牌我国铝材,铝型材加工业和有色金属工业整体实力不断提高,已经成为世界有色金属和铝材 、铝型材特别是工业铝型材加工业大国,目前正在积极向世界有色金属和铝工业强国迈进。

铸锭。铝型材由铝和其它合金元素制造的制品。通常是先加工成铸造品、锻造品以及箔、板、带、管、棒、型材等后,再经冷弯、锯切、钻孔、拼装、上色等工序而制成。主要金属元素是铝,在加上一些合金元素,提高铝材的性能。该工艺过程包括配料、熔炼、铸造、均热等主要工序,形成一定化学成分和外形尺寸的铸锭。配制好的原材料,在煤气炉或电炉中熔炼。熔炼后的熔体经过静置炉、流槽、流盘、过滤器直到结晶器内,再经水冷,形成一定形状的铸锭。为保证铸锭表面光洁,采用磁力铸造或热顶铸造法,进行多模(多结晶器)铸造。铸锭均热,是使铸造状态的金相组织均匀(jūn yún)化,使主要的强化相溶解。均热是在均热炉内进行。均热提高了铸锭的塑性,有利于提高挤压速度,延长挤压模具的寿命,改善挤压型材的表面质量。

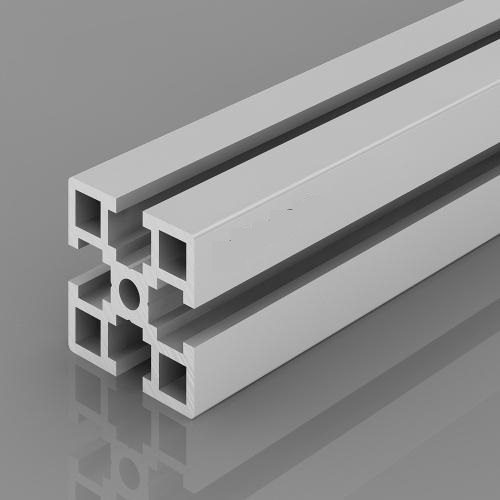

挤压。铝型材厂家表面经过氧化后,外观非常漂亮,且耐脏,一旦涂上油污非常容易清洗,组装成产品时,根据不同的承重采用不同规格的型材,并采用配套铝型材配件,不需要焊接,较环保,而且安装、拆卸,轻巧便于携带、搬移极为方便。挤压成型是在铸锭加热、挤压、冷却、张力矫直、锯切等工序构成的一条自动生产线上进行。生产线上的设备,包括感应加热炉、挤压机、出炉台、出料运输机、铝合金型材提升移送装置、冷床、张力矫直机、贮料台、牵引机、锯床等。铸锭的加热温度(temperature)一般控制在400℃~520℃,温度过高或过低都将直接影响挤压成型。

挤压机一般采用单动油压机,其吨位在1200吨~2500吨之间。挤压机的挤压筒直径大小,随挤压机吨位大小变动,挤压机吨位大,挤压筒直径也大。挤压筒直径一般在150mm~300mm范围内。挤压工具工作温度(temperature)为360℃~460℃,挤压速度20m/min~80m/min。挤压工具主要包括模具(称号:工业之母)。挤压模具根据结构特点分为平模、分瓣模、舌型模和分流组合模。生产铝(Al)合金门窗型材多用平模和分流组合模。出料台接收来自挤压机挤出的型材,并把型材过渡(transition)到出料工作台。出料工作台多是横条运输机型,其横条运动速度与挤压速度同步。冷床多为步进梁式,下面安装有相当数量的风机,保证型材均匀冷却,使型材在矫直前温度低于70℃。张力矫直机带有扭转钳口,可以边扭转校正(词义:校对改正)边拉伸矫直。张力矫直机后是贮料台,向锯床工作台提供型材,锯床按定尺锯断型材。

热处理。通过不同的淬火和时效制度,使铝(Al)合金型材得到应有的力学性能。

表面处理。表面处理可增强型材外表美观程度,并增加铝合金型材的使用寿命(lifetime)。铝合金型材的表面处理,也可进行着色处理,可经自然氧(Oxygen)化着色法、电解着色法和浸渍着色法获得。

公司所生产(Produce)销售的铝(Al)型材产品完全符合上述工艺要求,如需定制不同规格(specifications)的铝型材产品,欢迎联系我们!

佳华铝型材

佳华铝型材

评论前必须登录!

注册